Otomotiv Çarpışma Kirişi

| Ürün Adı: | Otomotiv Çarpışma Kirişi |

| Anahtar kelimeler: | Otomotiv Çarpışma Kirişi |

| Sanayi: | Toplu taşıma - otomobil imalat sanayi |

| El Sanatları: | damgalama - Sıradan damgalama |

| Malzeme: | alaşımlı çelik |

İşleme üreticileri

- Benzer ürünler sağlayan 50 üreticisi var

- Bu işleme teknolojisini sağlayan 122 üreticisi var

- Bu malzeme işleme hizmetini sağlayan 100 üretici var

- Bu sektörde işleme hizmetleri sağlayan 199 üretici bulunmaktadır

Ürün Detayları

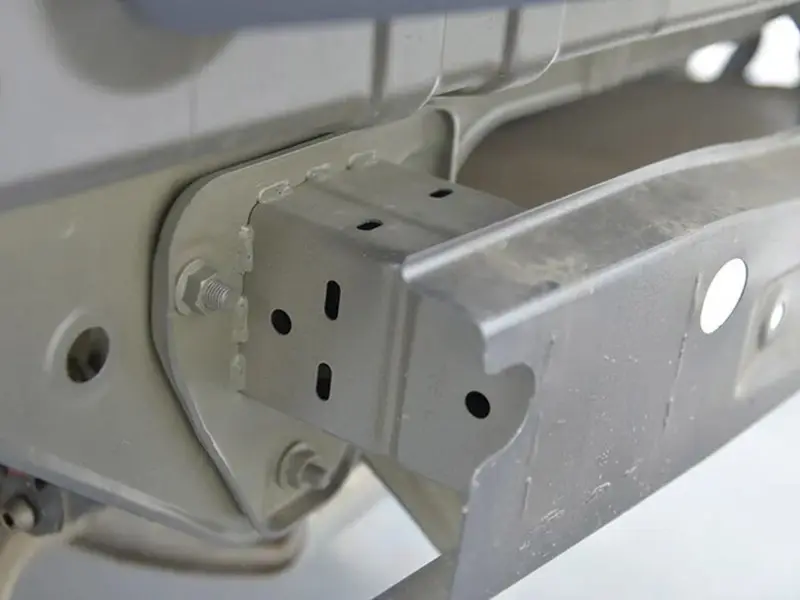

Otomotiv çarpışma kirişleri, otomobillerin ön ve arka tamponlarının içindeki temel güvenlik bileşenleridir ve çarpışma enerjisini emmek, araç gövde yapısını ve yolcu güvenliğini korumak için kullanılırlar. Otomotiv çarpışma kirişleri genellikle damgalama, rulo şekillendirme veya ekstrüzyon ile şekillendirilir ve kaynak veya perçinleme işlemleriyle birleştirilir. Döküm işlemleri (kum dökümü veya basınçlı döküm gibi) çarpışma kirişi üretiminde daha az kullanılır, çünkü çarpışma kirişlerinin hafif, yüksek mukavemetli ve belirli geometrik şekillere sahip olması gerekir ve damgalama veya ekstrüzyon bu gereksinimler için daha uygundur.

Çarpışma Kirişinin Üretim Süreci

Çarpışma kirişinin üretim süreci temel olarak aşağıdaki adımları içerir:

Malzeme Seçimi

- Yüksek Mukavemetli Çelik (HSS):

- Yaygın malzemeler: Bor çeliği, çift fazlı çelik (DP çeliği, DP600, DP800 gibi) veya gelişmiş yüksek mukavemetli çelik (AHSS).

- Avantajları: Yüksek mukavemet (çekme mukavemeti 600-1500 MPa), uygun maliyetli, pazarın yaklaşık %70ini oluşturur.

- Uygulama: Ekonomik ve orta sınıf araçlar, örneğin Volkswagen, Toyota.

- Alüminyum Alaşımı:

- Yaygın malzemeler: 6061 veya 7075 alüminyum alaşımı.

- Avantajları: Hafif (çelikten yaklaşık %30-40 daha hafif), korozyona dayanıklı.

- Uygulama: Üst düzey araçlar veya elektrikli araçlar, örneğin Tesla, Audi.

- Kompozit Malzemeler (Nadir):

- Karbon fiber takviyeli plastik (CFRP) gibi, süper spor otomobillerde veya üst düzey modifiye araçlarda kullanılır, son derece hafiftir ancak maliyeti yüksektir.

- Kalınlık: Çelik çarpışma kirişlerinin kalınlığı genellikle 1,5-3 mm, alüminyum alaşımlılarınki ise 2-4 mmdir.

Tasarım ve Planlama

- Fonksiyonel Gereksinimler:

- Çarpışma enerjisini emmek (düşük hızlı çarpışma <16 km/sa, yüksek hızlı çarpışma >40 km/sa).

- Tampon kabuğu ve enerji emme kutusu (crash box) ile birlikte çalışarak darbe kuvvetini dağıtmak.

- Çin C-NCAP, Avrupa Euro NCAP veya ABD IIHS standartları gibi düzenlemelere uygun olmak.

- CAD Tasarımı:

- CATIA, SolidWorks gibi yazılımlar kullanılarak 3D modeller tasarlanır, kesit şekli optimize edilir (genellikle U şeklinde, kutu şeklinde veya oluklu şekildedir).

- Sonlu elemanlar analizi (FEA) ile çarpışma performansı simüle edilir, enerji emilimi ve yapısal sağlamlık sağlanır.

- Hafifletme: Malzeme kalınlığı ve geometrik şekil optimize edilerek ağırlık azaltılır (çelik kiriş yaklaşık 5-10 kg, alüminyum kiriş yaklaşık 3-6 kg).

Şekillendirme Süreci

- Damgalama (Stamping):

- Süreç: Çelik veya alüminyum levha, damgalama kalıbına yerleştirilir ve hidrolik veya mekanik pres (1000-5000 ton basınç) ile U şeklinde veya kutu şeklinde bir yapıya dönüştürülür.

- Avantajları: Yüksek hassasiyet (±0.1mm), büyük ölçekli üretime uygun.

- Uygulama: En yaygın işlem, çarpışma kirişi üretiminin %80inden fazlasını oluşturur.

- Rulo Şekillendirme (Roll Forming):

- Süreç: Çelik şerit veya alüminyum şerit, sürekli silindirler aracılığıyla kademeli olarak belirli bir kesite dönüştürülür.

- Avantajları: Uzun şerit şeklindeki kirişler için uygundur, malzeme kullanım oranı yüksektir.

- Uygulama: Ticari araç veya kamyon çarpışma kirişleri.

- Ekstrüzyon (Extrusion):

- Süreç: Alüminyum alaşımı, ekstrüzyon presi (2000-5000 ton) ile karmaşık bir kesite (örneğin, içi boş yapı) dönüştürülür.

- Avantajları: Hafif, karmaşık geometrik şekiller için uygun.

- Uygulama: Üst düzey araçlar veya elektrikli araçlar.

- Sıcak Şekillendirme (Hot Forming):

- Süreç: Bor çeliği 900°Cye kadar ısıtıldıktan sonra damgalanarak şekillendirilir ve soğutulduktan sonra ultra yüksek mukavemet elde edilir.

- Avantajları: Yüksek mukavemet, hafif.

- Uygulama: Yüksek güvenlik gereksinimlerine sahip araçlar, örneğin Volvo, BMW.

İşleme ve Montaj

- Kesme ve Düzeltme:

- Kenarları düzeltmek, boyut doğruluğunu sağlamak için lazer kesim veya plazma kesim kullanılır.

- Montaj cıvataları veya enerji emme kutusu için delikler açılır veya delinir.

- Kaynak/Bağlantı:

- MIG/TIG Kaynağı: Çarpışma kirişini enerji emme kutusuna veya araç gövde çerçevesine bağlar.

- Perçinleme veya Cıvata Bağlantısı: Alüminyum alaşımlı kirişler için kullanılır, termal deformasyonu azaltır.

- Nokta Kaynağı: Çelik kirişlerde yaygın olarak kullanılır, verimliliği yüksektir.

- Güçlendirme Elemanları: Yüksek gerilimli bölgelere çelik levhalar veya nervürler eklenerek darbe direnci artırılır.

Yüzey İşlemi

- Elektrokaplama/Sıcak Daldırma Galvanizleme: Çelik çarpışma kirişleri çinko tabakasıyla kaplanır (kalınlık 10-20 μm), korozyonu önler.

- Eloksal: Alüminyum alaşımlı kirişlerin yüzey işlemi, korozyon direncini ve estetiği artırır.

- Toz Boya: Bazı çarpışma kirişleri, korozyona dayanıklı, yüksek sıcaklığa ve kimyasal aşınmaya dayanıklı bir kaplama ile püskürtülür.

Önceki makale : Otomobil Egzoz Manifoldu

Sonraki makale : Otomotiv Yaprak Yaylı Süspansiyon

Benzer Ürünler

Daha fazlası

Eksenel Fan Gövdesinin İşlenmesinde Kullanılan İşleme Süreçleri Nelerdir

- El Sanatları : metal levha - kaynak

- Malzeme : karbon çeliği

Bina Uygulamaları için U-Çelik Profillerin Hassas İşlenmesi

- El Sanatları : damgalama - Sıradan damgalama

- Malzeme : Alüminyum

İnşaat Mühendisliği için S355JR Kaynaklı H Kirişlerin Özel Üretimi

- El Sanatları : metal levha - kaynak

- Malzeme : karbon çeliği

Karbon Çelik Sabit Ankraj Plakası İşleme Süreci Analizi

- El Sanatları : işleme - CNC frezeleme veya frezeleme

- Malzeme : karbon çeliği

Kalın Duvarlı Flanşların Torna-Freze Kombinasyonlu İşlenmesi ve Kusur Tespiti

- El Sanatları : işleme - Tornalama ve frezeleme

- Malzeme : alaşımlı çelik

Petrol Sondaj Platformlarında Matkap Sabitleyici Uygulaması

- El Sanatları : işleme - Beş eksenli işleme

- Malzeme : alaşımlı çelik

Konik Kırıcı Kırma Mantosu

- El Sanatları : -

- Malzeme :

Yenilikçi sıyırma teknolojisi: Yüksek yoğunluklu ısı dağıtma teknolojisinin darboğazını aşmak

- El Sanatları : Yüzey işleme - diğer

- Malzeme : alaşımlı çelik

Daha Fazla Ürün

Daha fazlası

Eksenel Fan Gövdesinin İşlenmesinde Kullanılan İşleme Süreçleri Nelerdir

- El Sanatları : metal levha - kaynak

- Malzeme : karbon çeliği

Bina Uygulamaları için U-Çelik Profillerin Hassas İşlenmesi

- El Sanatları : damgalama - Sıradan damgalama

- Malzeme : Alüminyum

İnşaat Mühendisliği için S355JR Kaynaklı H Kirişlerin Özel Üretimi

- El Sanatları : metal levha - kaynak

- Malzeme : karbon çeliği

Karbon Çelik Sabit Ankraj Plakası İşleme Süreci Analizi

- El Sanatları : işleme - CNC frezeleme veya frezeleme

- Malzeme : karbon çeliği

Kalın Duvarlı Flanşların Torna-Freze Kombinasyonlu İşlenmesi ve Kusur Tespiti

- El Sanatları : işleme - Tornalama ve frezeleme

- Malzeme : alaşımlı çelik

Petrol Sondaj Platformlarında Matkap Sabitleyici Uygulaması

- El Sanatları : işleme - Beş eksenli işleme

- Malzeme : alaşımlı çelik

Konik Kırıcı Kırma Mantosu

- El Sanatları : -

- Malzeme :

Yenilikçi sıyırma teknolojisi: Yüksek yoğunluklu ısı dağıtma teknolojisinin darboğazını aşmak

- El Sanatları : Yüzey işleme - diğer

- Malzeme : alaşımlı çelik